如何一步步实现!

发布日期:[2023-11-14] 来源:杏彩体育官网注册近几年,随着新能源造车技术的突飞猛进,着实让我们体验了一把什么是弯道超车坐等未来。

早在1834年,世界上第一辆电动汽车的雏形,电动三轮车就首次亮相。该车是由美国人托马斯·达文波特打造,动力采用一次性干电池,因此续航相当拉垮。

从19世纪末期到20世纪初期,这是电动车发展的黄金时期,法国和英国都相继出现了电动车制造公司。

随着电力技术发展和家用化的普及,进一步促进了电动汽车行业的发展,美国正式接过了欧洲电动汽车的”接力棒“。1912年,美国电动汽车保有量已达33,842辆。而到了1915年,美国电动汽车数量达到5万辆,其市场占有率甚至比燃油车还高出16%。

可好景不长,受制于续航的影响、燃油车的成本大幅度降低以及高速公路网络的普及,电动汽车的各种不便性逐渐凸显,慢慢退出了汽车市场。

时间来到上世纪末,由于电池技术未能有所重大突破,电动汽车的续航并没有正真获得实质性的进展,一直游离在主流市场之外,直到特斯拉的出现......

与此同时,在大洋彼岸的东方大国,一家民营车企已然洞悉到汽车产业未来的发展的新趋势,早早便开启了电动汽车技术的正向研发。

实际上,在e平台3.0之前,比亚迪经历过一段相当长的技术发展和创新之路。从最初生产镍氢、镍镉和锂离子电池,到F3DM初代新能源汽车的出现,比亚迪行走在一条绝对没前人经验可借鉴的荆棘之路上。

2010-2011年,这是比亚迪汽车发展过程中的第一个转折点。在此期间,吉利收购沃尔沃,通过引进技术逐步提升自身的品牌形象;长城则聚焦于SUV,以充分把握该细分市场的红利;而比亚迪则重拾初心,逐步加强对新能源汽车的投入。

接下来,比亚迪新能源汽车的发展进入快车道。DM混动技术的迭代加速、刀片电池的横空亮相。以及混动+纯电双轮驱动的战略,让比亚迪汽车业务进入新一轮上升期。

直到全新纯电e平台3.0的推出及首款新车海豚的上市,一举将比亚迪纯电汽车载入新的纪元。

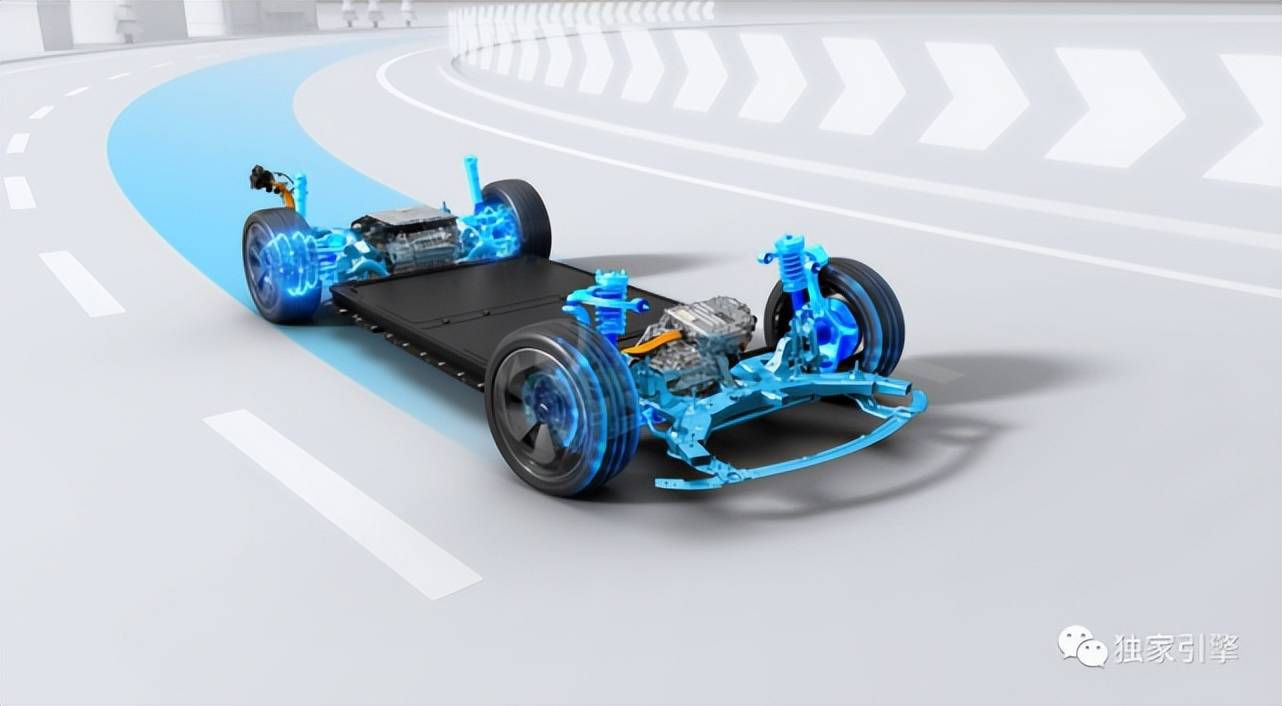

相对于电动汽车三电零部件平台化的1.0,以及整车关键系统平台化的2.0,e平台3.0时代实现了整车架构的平台化。

为了实现人车融合的极致体验,e平台3.0在保障安全的前提下,从域控制电子电气架构、车控操作系统BYD OS以及积累的闭环生态能力输出稳定可靠的底层能力,提升智能驾驶体验。

在以往,汽车车内往往采用分布式电子电气架构,不但算力小、效率低、而且具有协同难等问题。

e平台3.0采用了解决能力更强的多核CPU域控制多个功能,同时,智能车控域、智能动力域、智能驾驶域以及智能座舱域等相似功能模块的深度集成域控制架构,不但能缩短交互响应的时间,而且算力得到跨越式提升。

底层架构准备就绪后,比亚迪自主研发的车用操作系统BYD OS就派上了用场。

该系统采用分层架构设计,软件模块化操作解决了现有系统性能不足的问题,而且应用响应时延降低25.7%。与此同时,它还支持高级别驾驶智能硬件的开发,突破“卡脖子”底层技术的同时,满足应用程序的跨硬件的即插即用,而OTA功能则实现持续进化,常用常新。

对于比亚迪的工程师来说,在车辆底层能力得到解决后,如何提升整车资源有效利用效率,让电动车能力更强大,整车的能耗更低,续航更长,空间更大,就成为摆在他们面前首要解决的问题。

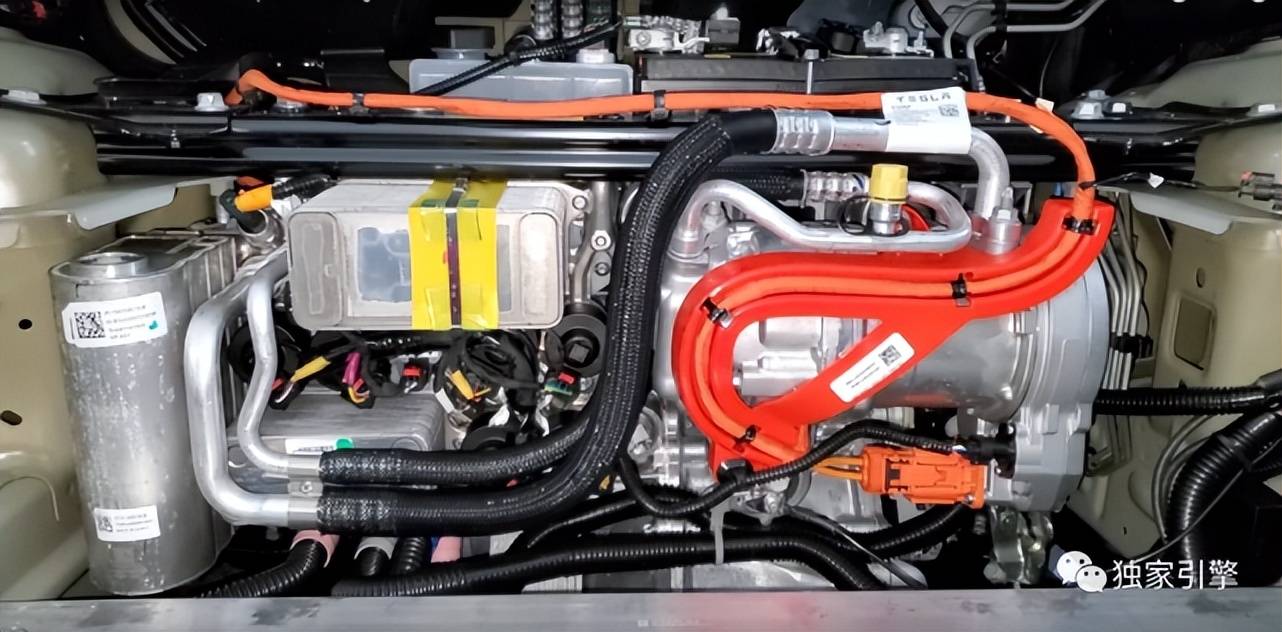

首先是电动力总成,从1.0时代的分散独立设计,到2.0时代的电驱动三合一和充配电三合一,都是技术的迭代和进步。进化至今,全新e平台3.0开发出了全球首款集成电驱动、充配电、VCU和BMS的八合一深度集成动力模块。

与此同时,相对于传统绕线式电机结构,比亚迪自主设计制造的发卡式扁线电机采用超薄高性能硅钢片,在突破绕线行业难题的同时,槽满率提升15%。线%。此外,通过优化磁路设计逐步降低电机铁损,令散热性能大幅度的提高,电机额定功率提升40%,最高效率可达97.5%。具备低损耗、高效率、高散热性能的优质特点。

我们以搭载于海豹车型的八合一电动力总成为例,其电机峰值功率230KW,峰值扭矩360N•m,四驱版本车型0-100km/h加速时间3.8秒,能够有如此优异的表现,就是得益于比亚迪首次采用永磁同步组合异步电机的全新动力组合架构。在加速工况下,双电机同时发力;稳定行驶工况下,异步电机断开,仅永磁同步电机工作,既实现四驱的强劲动力,又能实现近于两驱的能耗。

八合一电动力总成最高能轻松实现1000km的续航能力。最有意思的是,之前2.0时代就有的升压充电技术,在3.0同样有延续,并能做到“充电5分钟续航150km”。

其次,在提升能源效率的重要的条件上,高电流密度、高效率的SiC是公认优良的新一代电控功率芯片。而e平台3.0电驱动系统搭载的高性能SiC电机控制器是比亚迪完全自主设计、封装和制造,具备完全自主的知识产权的。与传统IGBT控制器相比,SiC电控开关损耗降低70%以上,最高效率达99.7%。

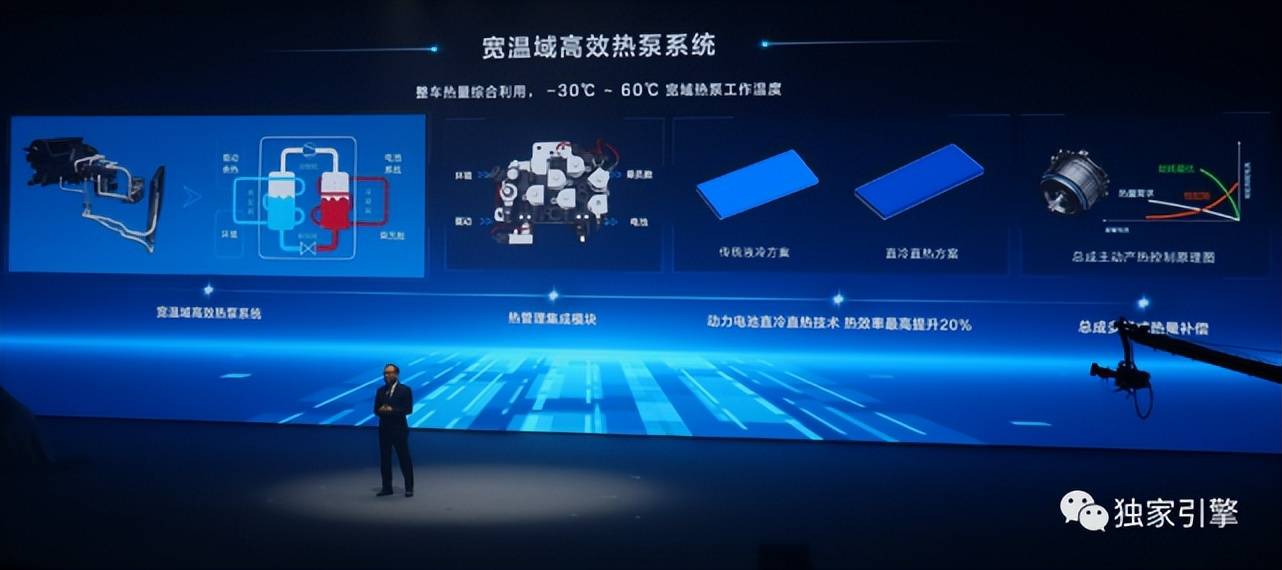

一直以来,电动汽车低温续航能力衰减就是一个行业难题。除了电池本身活性降低后能量下降外,另一个根本原因是低温导致能耗增加。

在电动汽车发展早期,车内取暖完全只能依靠PTC,也就是“陶瓷发热片”。他的基础原理与吹风机的“电热丝”是一样的,通电它就发烫。然后风一吹,出来就是暖风了。不过,这货的耗电量太感人了,冬天车内一开续航电量就哗哗地掉。

直到特斯拉的出现,才较为有效地解决了这一问题,它在自己车上安装了一套高度集成的热泵技术。

理论上,热泵是一种空调节装置,它能吸收低温“物体”的热量并传递给工质,然后压缩系统中的工质使其升温,最后高温工质通过冷凝器与车内空空气进行热交换,实现暖风的功能。在整一个完整的过程中,电池的电能只是用来“承载”热量,进而达到省电的初衷。

一般来说,汽车的热泵系统采用四通换向阀来满足环境热源与成员舱之间的热交换,而特斯拉由于集成了更多的热源,所以采用了更复杂的八路阀。其总系统依靠八向换向阀进行复杂的热量提取。来提升热泵空的整体效率。

相比而言,比亚迪的宽温域高效热泵系统表现显然更强悍。该系统采用将乘员舱、动力电池、驱动总成的深度集成的热泵系统架构,其首创的冷媒直接冷却加热式的电池热管理,在减少能量传递环节的同时,逐步提升能量利用效率。即使在零下40℃的极端天气,热泵仍然能战场工作,同时有效提升电能到热能的转换率,令车辆的低温续航能力提升超20%。全方面提升续航性能。

再加上e平台3.0热泵系统具有单电池加热模式、单乘员舱采暖模式等多达11种工作模式,在冬季制热工况下能效比(COP)可达2~4,能效多倍于市面上广泛使用的PTC加热方式,具备-30~60℃的宽温域工作的能力。

早期的纯电汽车除了续航的劣势外,安全性能较为低下,也是其被淘汰的重要原因。

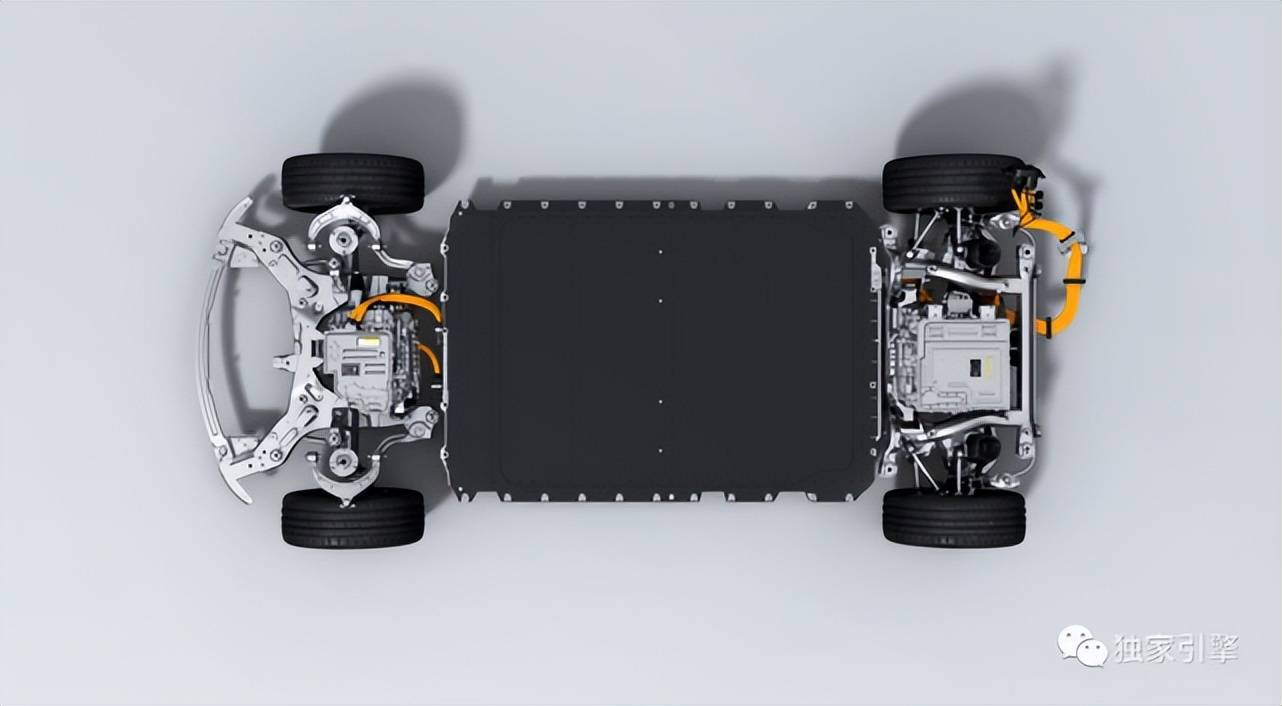

在智能化、电动化时代的汽车安全体系中,e平台3.0颠覆性的将动力电池作为传力路径的一环。至此电动汽车的传力路径彻底被变革。

作为纯电汽车动力存储的源泉,刀片电池的出现颠覆了以往的设计。其电池包通过电芯与托盘、上盖进行粘连,形成类蜂窝铝板的“三明治”坚固结构,可承受50吨重卡碾压极端测试,逐步加强电池整包的安全性。另外,刀片电池超大长宽比的创新结构,不仅实现了从电芯到整包的直接集成,还大幅度提高了电池系统的单位体积内的包含的能量和体积利用率。

在完美解决了电池单位体积内的包含的能量和安全相互制约的行业难题同时,CTB电池车身一体化技术则成为了最好的载体。

通过将刀片电池包与车身刚性连接,二为一形成完整体,在取消传统车身地板设计的同时,将地板(电芯上盖)-电芯-托盘三者与车身集成,形成高强度的“整车三明治”结构。不但实现了40000+N·m/°的高扭转刚度,大幅度的提高整车动态响应,赋能操控性能;同时作为车身的一部分参与传力和吸能,实现整车安全性能的大幅提升。

在这个架构中,刀片电池既是能量体,也是结构件,成为车身传力和吸能结构的一部分。即便是在车身遭遇碰撞的同时,通过预先布置好的“上中下”三条传力路径实现力的分流,快速分散碰撞能量,进一步保护乘员舱安全。

除了结构安全外,电动汽车上的电气安全设计也特别的重要,比亚迪建立了从电芯到整车的多维度电气安全保护,涉及绝缘检测、漏电保护、短路保护、泄压保护等措施,保证在碰撞、涉水等极端工况整车安全。

值得一提的是,纯电专属平台e平台3.0为我们大家带来了全新的车身一体化理念,兼顾了整车的安全性、实用性和稳定能力。与此同时,在驾驶、配置、安全以及动力方面为广大购买的人带来了前所未有的体验。

也正是得益于e平台3.0技术的延伸,“Dragon Face”设计语言和全新的海洋美学设计也在不断进化和演变,有望在未来打造出与众不同的汽车造型美学。

未来,主流大众市场将成为新能源车品牌下一个决胜之地,规模和成本将成为重要决胜因素。而比亚迪e平台3.0集比亚迪多年电动汽车研发经验的之大成,具有智能、高效、安全、美学的核心优势。

也正因于此,e平台3.0承载着比亚迪对下一代智能电动汽车的认知与革新,将助力比亚迪汽车在创新之路上永不停歇。

上一篇: 【矿山】哈威SG 2 W滑阀式换向阀简介

下一篇: 换向阀作业原理docx